Ответ один – нельзя. Но не спешите закрывать материал, сразу узнав ответ на вопрос – мы уверены, что вам будет очень интересно, почему именно так? Ведь коронки и любые протезы создаются в лаборатории… А что же не так с имплантами? Рассказываем и аргументируем!

Дентальные (т.е. зубные) импланты не делают в зуботехнической лаборатории. Их создают только на заводе фирмы-производителя. Разработка, моделирование и изготовление имплантов – высокоточный технологический процесс, требующий соблюдения множества нюансов и наличия сложного, часто роботизированного оборудования, высокоточных станков.

На заводе каждый имплант тестируется, в лаборатории – нет

Несмотря на внешнюю простоту, зубной имплант – намного более сложная конструкция, чем обычный «винт». Прежде чем приступить к производству, любой бренд в течение 3-5 лет только разрабатывает дизайн какой-либо одной модели или линейки имплантов. Подбирается окончательная форма, длина, ширина и «острота» резьбы, тип соединения с абатментом, покрытие поверхности. Ведь имплант должен быть «настроен» под определенную проблему – под тип кости, ее объем и качество, последующую нагрузку со стороны протеза и т.п.

Производители имплантов не просто так дают на свои изделия долгосрочную или даже пожизненную гарантию. Гарантийные обязательства напрямую указывают, что изделия качественные, и это проверено. В лаборатории попросту нет таких мощностей, чтобы протестировать даже один имплант, не говоря уже о каждой выпускаемой модели.

На что проверяются импланты?

Насколько хорошо выдерживается нагрузка и как ведет себя металл. Причем не только самого импланта, но и соединительных элементов – абатментов, винтов и др. И важно то, что делается это в комплексе! Именно поэтому так важно выбирать оригинальную протетику, то есть абатменты того же бренда, что и импланты. Опять же по этой причине – проводились тесты и была оценена нагрузка именно в заводских условиях.

Современные производственные тестовые аппараты создают такие условия, как если бы проверяемым имплантом «жевали» очень твердые продукты сотни лет подряд.

Нельзя так просто взять, и сделать на импланте резьбу. Ее профиль и шаг очень тщательно разрабатываются инженерами. Ведь важно понимать, как кость будет «нарезаться» и вести себя во время установки импланта. И если на заводе оборудование позволяет создать сотню моделей с резьбой, которая будет идентична до микронов, то в лаборатории такое точно не повторить. А значит каждый имплант будет вести себя непредсказуемо из-за различий. Как с ним в таком случае работать врачу, не понимая, как правильно проводить установку?

А вот этому на самом деле уделяется огромное внимание. Поскольку имплант должен качественно срастаться с костью и не отторгаться организмомом. Для этого подбирается материал (это чистый титан или с примесями), прорабатывается тип внешнего покрытия (они разные у каждого производителя).

Импланты проходят очень качественную стерилизацию, травление кислотами. В результате с поверхности удаляются загрязнения – а это важно, ведь чем чище будет имплант, тем выше качество имплантации (иначе возможно воспаление). Многие импланты имеют даже активное покрытие (наносится после стерилизации), которое способствует более активному росту клеток костной ткани вокруг установленных металлических изделий.

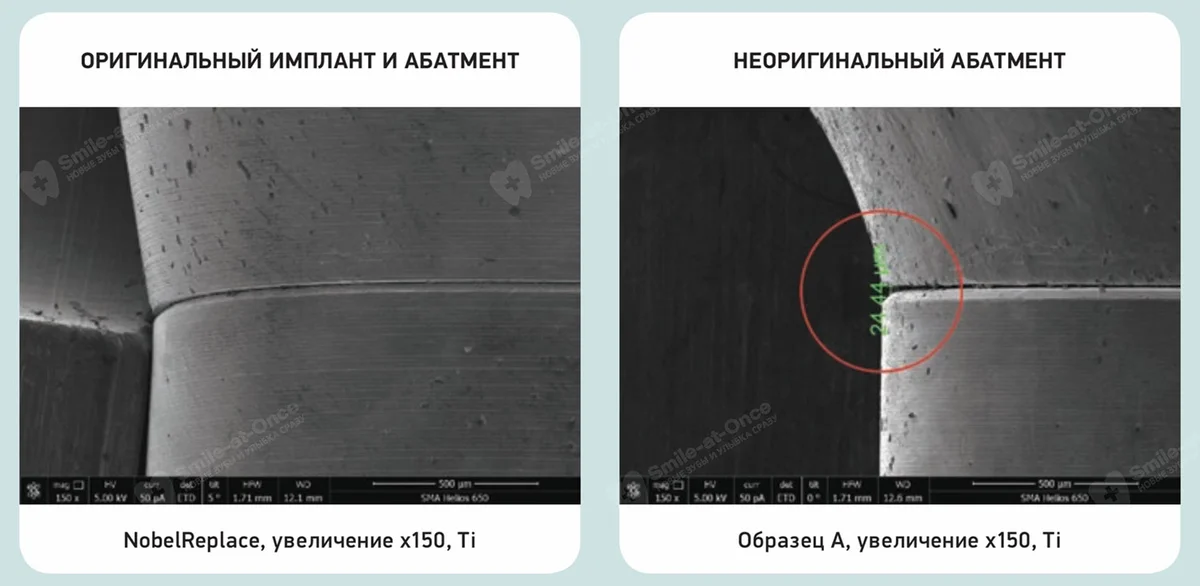

Обязательно проверяется, насколько плотно прилегает абатмент к импланту. В идеале зазор должен быть меньше, чем размер бактерии, чтобы соединение не стало очагом скопления микробов и воспаления.

Фото: Smile-at-Once

Разумеется, это лишь малая часть пунктов, на что проверяются импланты. Их в сотни раз больше. Но перечислять все смысла нет. Итак понятно, что крупные и ответственные компании относятся к качеству продукции весьма серьезно.

Чем отличается заводское производство имплантов?

В процесс заводского производства вовлечены десятки людей, причем разных специализаций, а не 5-7 зубных техников, как в обычной зуботехнической лаборатории. Также требуется несколько больших помещений для последовательных этапов производства и обработки. Задействованы дорогостоящие станки с программным управлением, аппараты для механической и химической обработки поверхностей, стерилизаторы. И ими управляют отдельные специалисты с высокой квалификацией.

Даже в самой прогрессивной зуботехнической лаборатории нет такого количества дорогостоящего оборудования, как на заводе производителя.

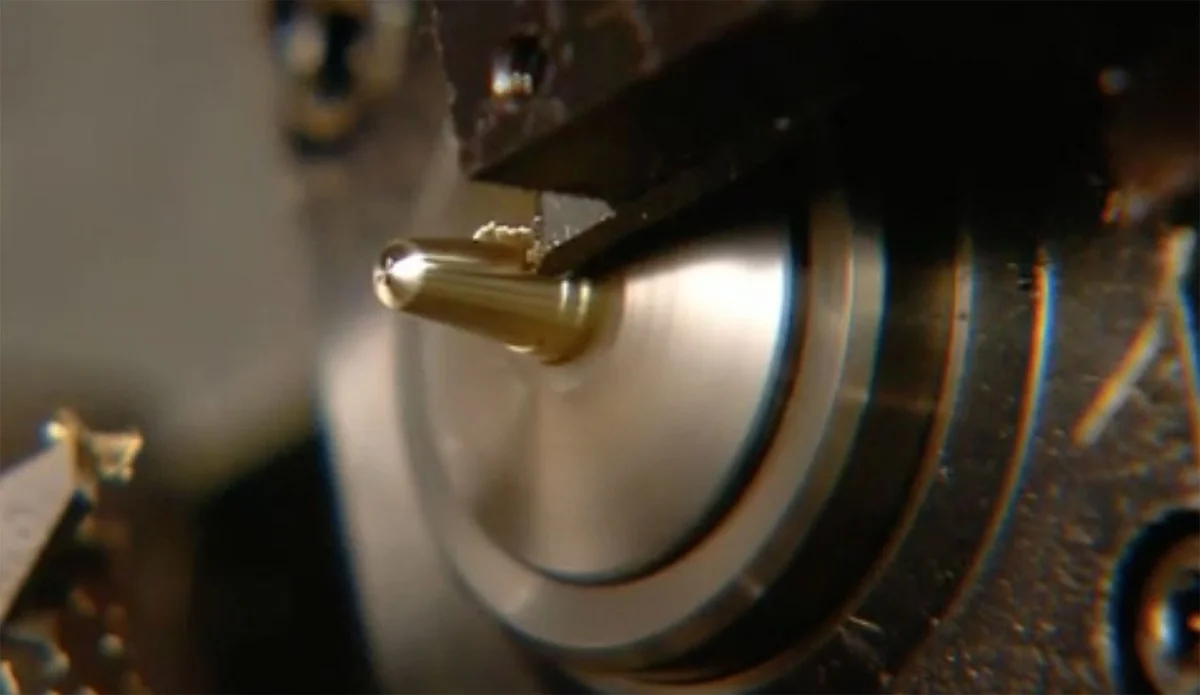

- вытачивание базиса импланта из цельного кусочка титана или титанового сплава (чистый титан, разумеется, лучше),

- фрезеровка самого изделия с последующей нарезкой резьбы определенной формы, вытачивание платформы (основания импланта),

- очистка заготовки,

- обработка поверхности – для создания шероховатости, микропор (они нужны для лучшего «сцепления» с костью), для некоторых моделей – напротив, качественная полировка покрытия и т.п,

- стерильная обработка и нанесение активного покрытия. Например, у Nobel Biocare и Straumann оно активирует рост клеток костной ткани, что позволяет значительно ускорить процесс приживления,

- упаковка в стерильную колбу (как правило, упаковка двойная – внешняя и внутренняя).

Ну и повторить это все в условиях обычной зуботехнической лаборатории, разумеется, не представляется возможным.

Чем опасна установка «не заводского» импланта?

Из-за невозможности полноценно протестировать каждое изделие резко возрастает опасность его отторжения. То есть вы серьезно рискуете потерять время, деньги и здоровье. А клиника или лаборатория понесет издержки, потеряет репутацию и новых клиентов. Серьезные организации не пойдут на такой шаг и не будут предлагать своим пациентам сомнительные методы восстановления зубов.

Справедливости ради добавим, что бывают исключительные ситуации, когда импланты действительно создаются индивидуально. Например, для реабилитации пациентов после аварий, когда нужно провести сложную операцию по восстановлению челюстных костей и зубов в том числе. Но это область не стоматологии, а челюстно-лицевой и пластической восстановительной хирургии. Рядовых пациентов, кому нужно просто протезировать зубы на имплантах (даже при их полном отсутствии и острой атрофии костной ткани), это не касается.

Ну что, убедили мы вас в том, что создание имплантов – это сложный технологический процесс, который стоит доверять только профессионалам?

Источник: Яндекс.Дзен-канал Smile-at-Once. Читать больше и подписаться.

Заказать звонок

Заказать звонок

Отзыв о работе

Отзыв о работе

Консультация

Консультация

Налоговый вычет

Налоговый вычет

Как добраться

Как добраться